![]() 您現在的位置(zhì) - 首頁 - 新聞中心 - 青青草网站觀(guān)點

您現在的位置(zhì) - 首頁 - 新聞中心 - 青青草网站觀(guān)點

2019-08-24 click: 9473

0.引言

齒輪在工業生產生活中應用極為廣泛,隨(suí)著現代工業和科學技術的快速發展進步,齒輪震動,效(xiào)率壽命等指標越來越受到重視,對齒輪的精(jīng)度要求越來越高。齒輪測量過程中,測量儀器回轉工作台的(de)回轉軸線與齒輪的幾何中心很難重合[1~4],這樣就產生了安(ān)裝偏心,導致齒輪的測量基準與(yǔ)齒輪製造基準或者齒輪使用基(jī)準的不一致,測(cè)量結果中帶有由(yóu)於工件安裝不準(zhǔn)確帶來(lái)的安(ān)裝誤(wù)差,從而不能準確(què)反應齒輪加工精度,所(suǒ)以正確采用誤差補償的方法消(xiāo)除安裝偏(piān)心產生的(de)齒(chǐ)形偏差具有重要意義。

齒輪測量中心上(shàng)的齒輪安裝誤差(chà)包括齒輪軸線相對於轉台(tái)軸(zhóu)線的平移誤差和傾斜誤差。其中,一(yī)般齒(chǐ)輪軸線(xiàn)的平移誤差稱為偏心,齒輪軸線的(de)傾斜誤差稱為偏擺。為了保證測(cè)量結果的精度需(xū)要消(xiāo)除由安裝引入的這兩(liǎng)項誤差帶來(lái)的誤差成分。研(yán)究解決這一難題有助於提升儀器的測量精度,進而提升國內的齒輪測量中心的(de)國際競爭力。針對齒輪安裝誤差中某些特定齒輪測量項的修正問題,不少文章提出了不同的解決辦法或模型,但未見在齒輪測量中心上得到(dào)很好的應用。本文依(yī)據坐標變(biàn)換原理提出了齒輪偏心測量模(mó)型,很好的解決(jué)了齒輪在偏(piān)心情況下的齒形測量(liàng)問題(tí)。隨著研究的深入,齒輪測(cè)量模型還可擴(kuò)展到齒距、齒向測量誤差修正過程中,可完全解決齒輪在測(cè)量過程中的安裝誤差問題。

1.補償安裝偏心的基本原理

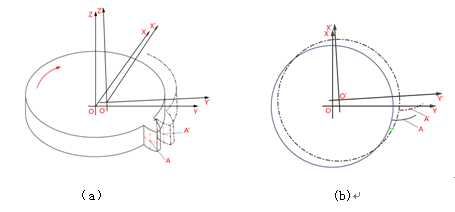

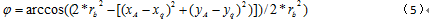

齒輪測量中心在測量齒形過程中可以選擇多種測(cè)量方法對齒(chǐ)輪進行測(cè)量(liàng),而法向極坐標測量法因其測量(liàng)聯動軸數少及控製方式簡單的優點應用範圍最廣。法向(xiàng)極坐標測量法如圖1-1所示,該方法是根據齒輪齒廓的展成原理,規定漸開線的展長方向為測量方向(xiàng),將其轉化為展長長度測量。由漸開線的形(xíng)成原理可以知道,漸開線的法向極坐標方程(chéng)為:

式中:L為被測點的(de)展(zhǎn)開長度  ;為基圓半徑

;為基圓半徑  ;為(wéi)被測點對(duì)應的展開角。

;為(wéi)被測點對(duì)應的展開角。

圖1-1 法向極(jí)坐標測量齒形

由於齒輪存在加工誤差,在用法向極坐標法測量時(shí),測頭一(yī)直保(bǎo)持隨基(jī)圓的切向X軸方向(xiàng)做直線運動(dòng),如圖1-1所示。但實際測量時測球(qiú)會隨著(zhe)齒麵誤差相對擺動(dòng),實際(jì)被測點測量展長與理論展長差值即為齒麵偏差。

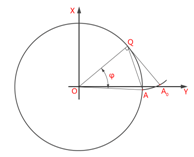

齒輪測量是一個動態測量過程,即齒輪繞回轉中心O旋轉,測(cè)頭沿切(qiē)向X軸直線(xiàn)運動。由於安裝偏心,齒輪的幾何中心與回轉中心(xīn)O不(bú)重合如圖1-2(a)所示(shì),直接引起被測點基圓半徑的變化如(rú)圖1-2(b)所示,由公式(1)可知(zhī),實際測量展長隨著基圓半徑的變(biàn)化而(ér)變化,展長與展角(jiǎo)不再是線性關係。但在實際測量過程中,測量(liàng)動作保(bǎo)持不變,既而由測(cè)頭讀數直(zhí)接計算齒(chǐ)麵誤差,所得結果包含了安裝偏心引起的測量誤差,使得測量結果不夠準確。如圖1-2(b)所示,在沒有安裝偏心的情況下,被測點為A,安裝(zhuāng)偏(piān)心後測量點為  ,由(yóu)於受到(dào)安裝偏心的影響,所有測量點都發生改變。

,由(yóu)於受到(dào)安裝偏心的影響,所有測量點都發生改變。

首(shǒu)先(xiān)利用二維坐標變換原理,將實(shí)際(jì)坐標點回歸到(dào)在靜止狀態下齒輪漸開線(xiàn)的坐標位置,既而得到漸開線上所有被(bèi)測點(diǎn)坐標。安裝偏(piān)心補償為事後(hòu)補(bǔ)償,即已知齒輪水平偏心和偏擺,平移漸開線上所有被測點坐標消除(chú)水平偏心帶來的影響(xiǎng),然後在已(yǐ)知偏擺的情(qíng)況下(xià),利用三維坐標變換原理,去除水平偏心的所有被測點坐標進(jìn)行兩次坐標轉換,進一步得到去除偏擺的所有被測點坐標。以(yǐ)起測點(diǎn)為參考點,即齒麵誤差為(wéi)零,利用幾何關係式求解以起測點(diǎn)為準的理論漸開線上對應的被測點坐標,既(jì)而分別求出被測點理論(lùn)展長與實際展長,二者之差即為實際(jì)齒麵加工誤差。

圖1-2 齒輪安裝偏心數學模型

2. 安裝偏(piān)心齒輪測量(liàng)理論數學模型的建立

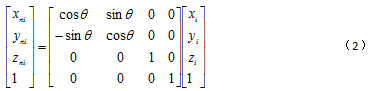

在測量過程中,轉台帶動齒輪旋轉(zhuǎn),同時齒輪(lún)測量中心控製測杆在X軸方向移動(dòng)一定距離,獲(huò)取工件在測(cè)量儀(yí)器坐標係下所有被測點的相對轉角值  以及坐標點位置

以及坐標點位置  ,通過二維坐(zuò)標變換原理,將齒輪在動態測量過程所有被測點坐標還原到齒輪靜止(zhǐ)狀(zhuàng)態下的坐標位置(zhì)

,通過二維坐(zuò)標變換原理,將齒輪在動態測量過程所有被測點坐標還原到齒輪靜止(zhǐ)狀(zhuàng)態下的坐標位置(zhì)  ,方程(chéng)表(biǎo)達式如下:

,方程(chéng)表(biǎo)達式如下:

式中:  為轉台旋轉角度(順時針方向為正)。

為轉台旋轉角度(順時針方向為正)。

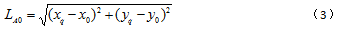

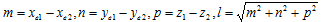

由於齒輪存在加工誤(wù)差,所(suǒ)得坐標點並非齒輪漸開線理論軌(guǐ)跡坐標點,所以(yǐ)需要通過實際被測點坐標建(jiàn)立直角坐標係下理論漸開線數(shù)學方程,如圖(tú)2-1所示(shì),令起測點  為參考點建立理論漸(jiàn)開線(xiàn),記此點齒麵誤差(chà)為零,利用圓外一點的切線方程求得切點坐標

為參考點建立理論漸(jiàn)開線(xiàn),記此點齒麵誤差(chà)為零,利用圓外一點的切線方程求得切點坐標  ,則起測點

,則起測點  的展長可由起測點

的展長可由起測點  和切點

和切點  得到,即(jí):

得到,即(jí):

進一步求得展角為

然(rán)後由幾何(hé)關係(xì)求得漸(jiàn)開線起始點(diǎn)坐(zuò)標  ,漸開線起點和切點坐標確定(dìng)後,利用餘弦定理求得起測點

,漸開線起點和切點坐標確定(dìng)後,利用餘弦定理求得起測點  展(zhǎn)角為(wéi):

展(zhǎn)角為(wéi):

則理(lǐ)論展長表(biǎo)達式如下:

實際(jì)展長表達式如下(xià):

最終齒麵誤差為  。

。

圖2-1 理論漸開線數學模(mó)型

同理求得(dé)齒麵所有被(bèi)測(cè)點齒麵誤(wù)差。

3.安裝偏心誤差修正

3.1水平偏心修正

偏心修正為(wéi)事後補(bǔ)償(cháng),即在已知齒輪測量截麵偏心(xīn)平移向量 前提下利用偏心修正數學模型去掉安裝偏心帶來的測量誤差成分,表達式如下:

前提下利用偏心修正數學模型去掉安裝偏心帶來的測量誤差成分,表達式如下:

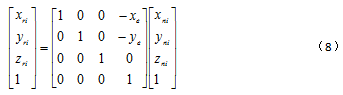

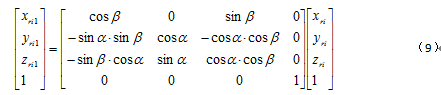

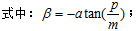

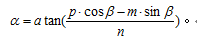

3.2偏擺誤差(chà)修正

和

和 ,可以(yǐ)求得空(kōng)間直線矢(shǐ)量的(de)方向餘弦

,可以(yǐ)求得空(kōng)間直線矢(shǐ)量的(de)方向餘弦 ,其中

,其中 ,利用三維坐標變換原理,將此空(kōng)間(jiān)直線做兩次(cì)旋轉即可保證與回轉軸線重合,可得當前被測點實際坐標(biāo)公式:

,利用三維坐標變換原理,將此空(kōng)間(jiān)直線做兩次(cì)旋轉即可保證與回轉軸線重合,可得當前被測點實際坐標(biāo)公式:

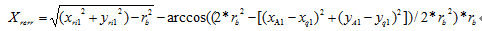

然後將去掉(diào)水平偏心和偏擺後的坐標位(wèi)置代入上述(shù)表(biǎo)達式中,最終(zhōng)求得(dé)實際齒麵誤差為:

4.測量(liàng)實驗

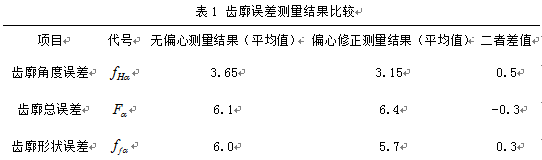

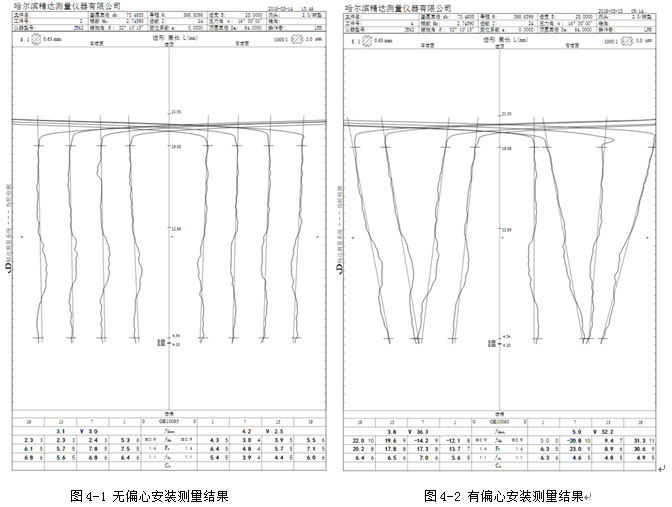

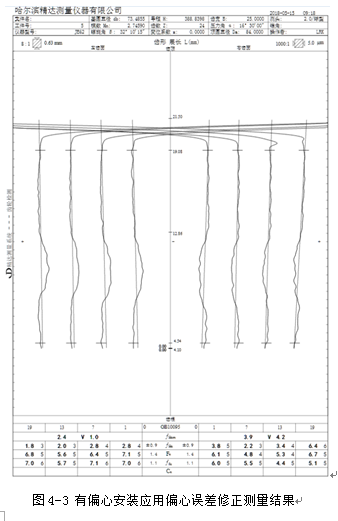

測量實(shí)驗采用模數為2.7459,齒數為24的標準(zhǔn)漸開線圓柱齒輪,齒(chǐ)輪的(de)齒形測量一般隻需測量四個近似等分點上的齒輪,以這四個齒輪(lún)的齒形誤差代替整個齒輪的齒形誤差。為了(le)做對比實驗,本文選用了一上下頂尖(jiān)定位的標準斜齒,實驗(yàn)前先(xiān)在(zài)齒輪上的一齒上做標記,以保(bǎo)證接下來的幾次測量都是測量同樣的齒麵。第一(yī)次測量時通過上下頂尖(jiān)安裝齒輪,可認為齒輪無安裝誤差(chà),測得齒形結果如圖4-1所示,第二次測量人工製(zhì)造安裝偏心誤(wù)差,測得齒形結果如圖4-2所示,第三次測量通過偏心(xīn)修正算法(fǎ)測量齒輪齒形,測得齒形結果如圖4-3所示(shì)。對同一齒輪同一齒麵三(sān)次測(cè)量測量結果對(duì)比,結(jié)果如表1所示。

重複測量5次,測量(liàng)各項誤差結果保(bǎo)證在(zài)±1μm以內,可以實現偏心修正功能,並(bìng)且測量結果穩定,精度和準(zhǔn)確度很高。

5.總結

本文提出了一種新穎的偏心(xīn)修正補償的測量(liàng)方法,有效的解決了安裝偏心降低齒輪測量結果精度的難題(tí),保證了(le)齒(chǐ)輪測(cè)量結果(guǒ)的準確度和精度。經過實際(jì)測試(shì)表明,該測量(liàng)方法正確可行(háng),測量結果穩定、準確。

參考文(wén)獻:

[1]宋承(chéng)誌. 大型齒輪測量中心齒輪安裝誤差補償技術研究[D].哈爾濱工業大學,2014.

[2]孫慧霖.漸(jiàn)開線圓柱齒輪測量誤(wù)差的分析與修正.哈爾濱理工大學,2012.

[3]郭(guō)敬濱,張大廈(xià),張繼成.大齒輪齒形測量中(zhōng)補償安裝偏心的理論分析.天津大學(xué)學報,2012.05.

[4]楊燕鴿.齒輪安裝偏心情況下(xià)在機測(cè)量方法的研究.西安工業(yè)大學,2012.

上一篇 飛(fēi)輪齒圈自動檢測線