![]() 您現在的位置 - 首頁 - 新聞中(zhōng)心 - 青青草网站觀點

您現在的位置 - 首頁 - 新聞中(zhōng)心 - 青青草网站觀點

2019-12-24 click: 5981

摘要:圓弧圓柱蝸杆傳動在工業自動化發展中具有重要地位,為確保使用過程中的穩定性和可靠性,必須對蝸杆的(de)精度進行檢測和分析,所以對(duì)圓弧圓柱蝸杆的各項誤差測量也是目前行業研究的重點與難點。根(gēn)據國標要求,圓弧圓柱蝸(wō)杆測量項目主(zhǔ)要包括齒(chǐ)廓、螺旋線(xiàn)和齒距三項,其中螺旋線與齒距測量相對簡單。本文(wén)重點討論圓弧圓(yuán)柱蝸杆軸截麵齒廓的(de)測量,基於(yú)圓弧圓柱(zhù)蝸杆軸截麵齒廓成型(xíng)原理(lǐ),建立蝸杆軸截麵(miàn)齒廓方程,在CNC齒輪測量中心上采用樣(yàng)條插補運動實現對圓弧圓柱(zhù)蝸杆軸截麵齒廓的測量,並對其采(cǎi)集誤差數據進行分離與(yǔ)補償(cháng),成功(gōng)實現(xiàn)了(le)對(duì)圓弧圓柱蝸杆軸截(jié)麵齒廓的測量,進一步提高了測(cè)量結(jié)果的準確度和精度(dù)。

關鍵字:圓弧(hú)圓柱蝸杆;CNC齒輪測量中心;齒廓測量(liàng);

0.引言

圓弧圓柱蝸杆是一種非直紋麵圓(yuán)柱蝸杆,其(qí)齒麵一般為圓弧形凹麵。按照加工原理不同可分為圓環麵包絡圓柱蝸杆(ZC1)、圓環麵圓(yuán)柱蝸杆(ZC2)和軸向圓弧齒圓柱蝸杆(ZC3)三種類型[1]。經過理論分析,實驗研(yán)究以及在工業(yè)上的使用證明,在相同條件下,與普通圓柱蝸杆相比(bǐ),圓弧(hú)圓柱蝸杆具有承載能力大,齧合性能好,接觸麵積大,傳動效率高,結構緊湊,使用(yòng)壽命長等優(yōu)點,廣泛應(yīng)用於(yú)冶金、機械和(hé)化工等行業的重載設備中,這種以線共扼為齧合特征的蝸杆傳動對製造和安裝誤差及(jí)熱處理變形等較為敏感,由於誤差的影(yǐng)響,齒麵容易發生邊(biān)緣接觸(chù),常常導(dǎo)致蝸輪副的(de)早期損傷(shāng)和實效破壞[2]。因而對圓弧圓柱蝸杆的齒廓測(cè)量至關重要,要求(qiú)在加工過程中對誤差進(jìn)行控製,嚴格控製圓弧圓柱(zhù)蝸杆的齒廓誤差(chà),提高圓弧圓柱蝸杆的製造精度。

圓弧圓柱蝸杆測量是(shì)目前行業麵臨的一個新的技術問(wèn)題。圓弧圓柱蝸杆測量主要包括齒廓,螺旋線以及齒距三個測量項目,一般(bān)螺旋線與齒距的測量相對簡單容易,針對齒廓測量,由於圓弧圓柱蝸杆(gǎn)加工原理的不同,其(qí)蝸杆(gǎn)軸(zhóu)截麵齒廓曲線也不同(tóng),既而蝸(wō)杆的軸截麵齒廓表達式也不同,較為(wéi)複雜。為解決圓弧圓柱蝸杆的齒(chǐ)廓(kuò)測量,哈爾(ěr)濱青青草网站測量儀(yí)器有限公司與北京工業大學精密工(gōng)程研究所合作(zuò),共同研究圓弧(hú)圓柱蝸杆的軸截麵齒廓成型原理,建立圓弧圓柱蝸(wō)杆(gǎn)軸截麵齒廓測量的數學模型(xíng),進一步實現圓弧(hú)圓柱蝸杆軸截麵齒廓測量,由於圓弧圓(yuán)柱蝸杆軸截(jié)麵齒廓(kuò)為(wéi)圓弧形(xíng)凹廓,所以在測量過程中測球與齒廓(kuò)接觸點(diǎn)的法矢不斷變化,存(cún)在測頭半徑補償問題。本文提出(chū)一種基於CNC齒輪(lún)測量中心圓弧圓柱(zhù)蝸杆軸(zhóu)截麵齒廓的測量方案,並重點討論相應誤差處理方法及測頭補償方法。

1.圓弧圓柱蝸杆軸截麵齒廓方程建立

1.1圓環麵包絡(luò)圓柱蝸杆(ZC1)

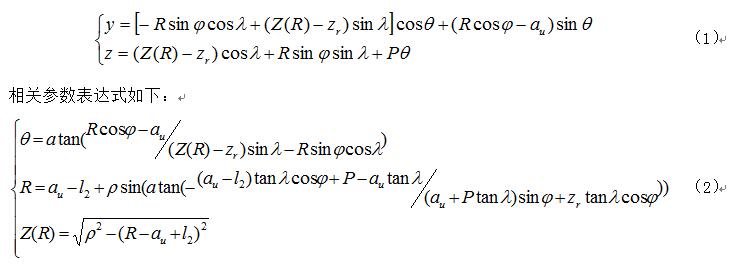

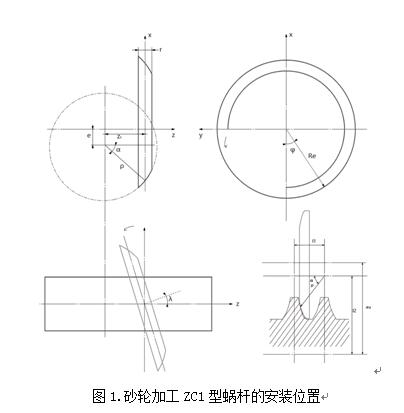

圓環麵包絡圓柱蝸杆齒麵是由圓環麵(軸(zhóu)截麵為圓弧的砂輪)包(bāo)絡形(xíng)成的,磨削時,蝸(wō)杆軸(zhóu)線與砂輪軸線的軸交角等於蝸杆分度圓柱導程角,該兩(liǎng)軸線(xiàn)的公垂線通過蝸杆某一位置(依實際情況,單麵砂輪為齒廓分度圓處,雙麵砂輪為蝸杆齒(chǐ)槽中點)[3~4],砂輪表(biǎo)麵與蝸杆齒麵的瞬時接觸線(xiàn)是一條固定的(de)空間曲線,由齒廓形成原理可知(如圖1所示),經(jīng)過建立坐標方程(chéng)推導出軸截麵齒廓方程為:

由表達式(2)可(kě)計算(suàn)出相應參(cān)數  ,進一步代入表達(dá)式(1)中(zhōng)可求解圓環麵包絡圓柱蝸杆(ZC1)的軸截麵齒廓坐標。

,進一步代入表達(dá)式(1)中(zhōng)可求解圓環麵包絡圓柱蝸杆(ZC1)的軸截麵齒廓坐標。

式中:y,z為軸截麵齒(chǐ)廓坐標;

分別為齒廓上點與加工砂(shā)輪接觸時,與(yǔ)加工砂(shā)輪軸(zhóu)線距(jù)離和回轉(zhuǎn)角;

分別為齒廓上點與加工砂(shā)輪接觸時,與(yǔ)加工砂(shā)輪軸(zhóu)線距(jù)離和回轉(zhuǎn)角;

為蝸杆導程角;

為蝸杆導程角;

為相對初始位置蝸杆轉角;

為相對初始位置蝸杆轉角;

為砂輪軸截麵圓弧圓心到蝸杆與砂輪中垂(chuí)線的距離,對於單麵砂(shā)輪(lún)來說

為砂輪軸截麵圓弧圓心到蝸杆與砂輪中垂(chuí)線的距離,對於單麵砂(shā)輪(lún)來說  ,為砂(shā)輪分(fèn)度圓點曲率半徑與砂輪軸(zhóu)線夾角(jiǎo),對於雙麵砂輪來說,

,為砂(shā)輪分(fèn)度圓點曲率半徑與砂輪軸(zhóu)線夾角(jiǎo),對於雙麵砂輪來說,  由砂輪寬度計算,公垂線在齒槽中點;

由砂輪寬度計算,公垂線在齒槽中點;

為加工時砂輪軸線與蝸(wō)杆軸線最短距離;

為加工時砂輪軸線與蝸(wō)杆軸線最短距離;

為砂輪對蝸杆軸線偏轉之前砂輪軸(zhóu)截麵圓心與蝸杆(gǎn)軸最(zuì)短(duǎn)距離;

為砂輪對蝸杆軸線偏轉之前砂輪軸(zhóu)截麵圓心與蝸杆(gǎn)軸最(zuì)短(duǎn)距離;

為螺旋參數;

為螺旋參數;

為砂輪軸截麵圓弧曲率半徑(jìng)。

為砂輪軸截麵圓弧曲率半徑(jìng)。

1.2圓環麵圓柱蝸杆(ZC2)

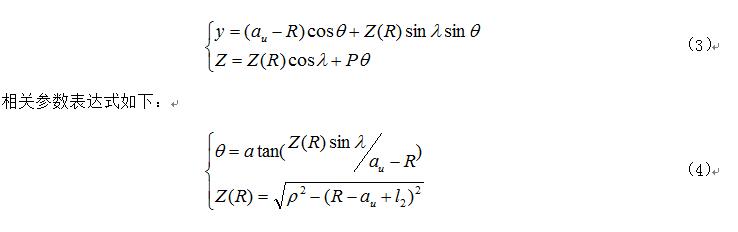

與圓環麵包絡圓柱蝸杆(ZC1)都是磨削蝸杆,隻(zhī)是形成原理不同,安裝時,圓環麵圓柱蝸杆(ZC2)是通過調整(zhěng)砂輪與蝸杆軸交錯角,使兩軸公垂線通過砂輪齒廓的(de)曲率中心,這就(jiù)意味著砂輪與蝸(wō)杆的瞬時接(jiē)觸線變為與砂(shā)輪軸截麵(miàn)的圓弧重合的平麵曲線。由齒廓形成原理可知(如圖2所示),經過建立坐標方程推導出(chū)軸截麵齒廓方程(chéng)為:

由表達式(4)可計(jì)算出相應參數(shù)  ,進一步代入表達(dá)式(3)中可求(qiú)解圓環麵圓柱蝸杆(ZC2)的軸截麵齒廓坐標。

,進一步代入表達(dá)式(3)中可求(qiú)解圓環麵圓柱蝸杆(ZC2)的軸截麵齒廓坐標。

式中:  為砂輪軸線與蝸杆軸線交錯角,由

為砂輪軸線與蝸杆軸線交錯角,由  求出(chū);

求出(chū);

其(qí)餘參數意義同圓環麵包絡圓柱蝸杆(ZC1)齒廓方程參數。

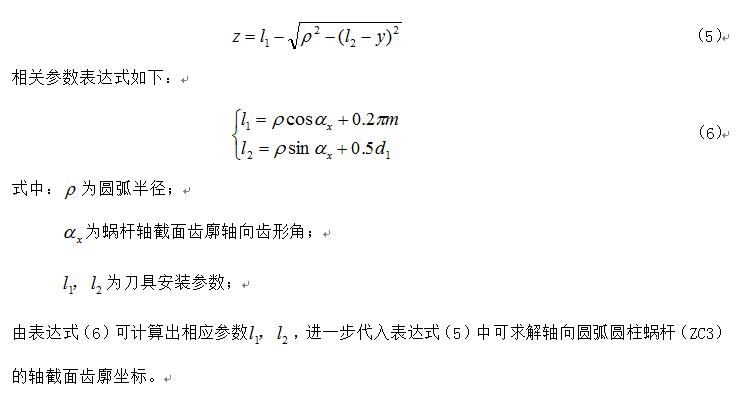

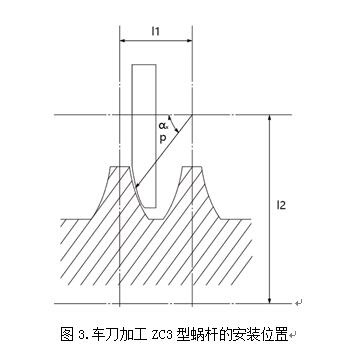

1.3軸向圓弧圓柱蝸杆(ZC3)

軸向圓弧圓柱(zhù)蝸杆(ZC3)加工原理(lǐ)相對簡單,是由圓弧刃口的車刀車削而成,加工(gōng)方式與(yǔ)阿基(jī)米(mǐ)德蝸杆類似,將車刀(dāo)圓弧刃口置於蝸杆軸截麵做相對螺旋運動,故軸向圓弧圓柱蝸杆(ZC3)軸截麵齒廓(kuò)為一(yī)段圓弧。由齒廓形成原(yuán)理可知(如圖3所示),軸截麵齒廓方程較為簡單,以y軸經過軸截麵齒廓中點建立坐標方(fāng)程推導出軸截麵(miàn)齒廓方程為:

2.圓弧圓柱蝸杆軸截麵齒廓測量及誤(wù)差數據處理

2.1求(qiú)解圓弧圓柱蝸杆軸截麵(miàn)齒廓坐標(biāo)規劃測量軌跡

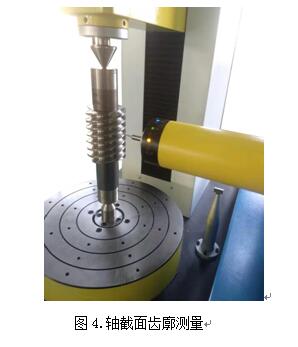

基於齒輪測量中心,求解圓弧圓柱蝸杆軸截麵(miàn)齒廓坐標  ,控製儀器Y軸和Z軸聯動實現蝸杆軸截麵(miàn)齒廓掃描測(cè)量(liàng),測頭的(de)微變化量反映齒麵加工誤差,如圖4所示。鑒於圓(yuán)環麵(miàn)包絡圓(yuán)柱蝸杆(ZC1)、圓環麵圓柱蝸杆(ZC2)軸截麵齒廓方程(chéng)均為超越(yuè)方程,其處理方式為根據變參數

,控製儀器Y軸和Z軸聯動實現蝸杆軸截麵(miàn)齒廓掃描測(cè)量(liàng),測頭的(de)微變化量反映齒麵加工誤差,如圖4所示。鑒於圓(yuán)環麵(miàn)包絡圓(yuán)柱蝸杆(ZC1)、圓環麵圓柱蝸杆(ZC2)軸截麵齒廓方程(chéng)均為超越(yuè)方程,其處理方式為根據變參數  離散得到一組足夠多的等間隔軸(zhóu)截(jié)麵齒廓坐標點

離散得到一組足夠多的等間隔軸(zhóu)截(jié)麵齒廓坐標點  ,軸向(xiàng)圓弧圓柱蝸杆(ZC3)可通過(guò)軸截麵齒廓方程直接獲取一組等(děng)間隔軸截麵齒廓坐標點

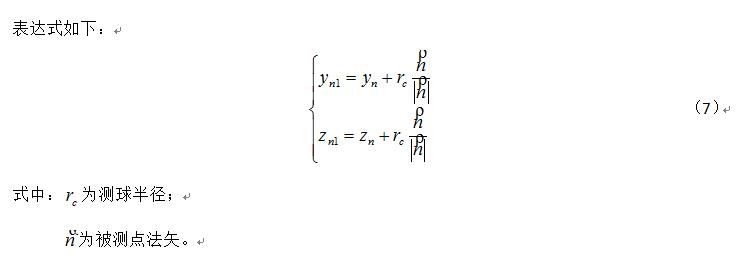

,軸向(xiàng)圓弧圓柱蝸杆(ZC3)可通過(guò)軸截麵齒廓方程直接獲取一組等(děng)間隔軸截麵齒廓坐標點  。如果使用球形測頭對這三種蝸杆的軸截麵(miàn)齒廓(kuò)進行測量,通過齒輪測量中(zhōng)心讀出的數(shù)據為(wéi)測(cè)球中(zhōng)心的位置坐標,而不是測球球(qiú)形表麵和工件實際接觸點的位置坐標,這(zhè)樣獲取的坐標值與理論接觸點坐標計算比較,得到的結果會有(yǒu)一定(dìng)的(de)誤差。為了便於測量和(hé)得到正確的測量結果,應對被測點進行測球(qiú)半徑補(bǔ)償。因此需(xū)要將(jiāng)求解的蝸杆軸截麵齒廓坐標(biāo)點

。如果使用球形測頭對這三種蝸杆的軸截麵(miàn)齒廓(kuò)進行測量,通過齒輪測量中(zhōng)心讀出的數(shù)據為(wéi)測(cè)球中(zhōng)心的位置坐標,而不是測球球(qiú)形表麵和工件實際接觸點的位置坐標,這(zhè)樣獲取的坐標值與理論接觸點坐標計算比較,得到的結果會有(yǒu)一定(dìng)的(de)誤差。為了便於測量和(hé)得到正確的測量結果,應對被測點進行測球(qiú)半徑補(bǔ)償。因此需(xū)要將(jiāng)求解的蝸杆軸截麵齒廓坐標(biāo)點  轉換到與之(zhī)對(duì)應的測球軌跡坐標點,這樣才能保證測球與工件接觸點與理論齒廓坐(zuò)標點一致,避開了(le)測球半徑導致接觸點變化給測量結果(guǒ)帶來的影響。即(jí)根據求(qiú)解蝸杆軸截麵齒廓坐標點

轉換到與之(zhī)對(duì)應的測球軌跡坐標點,這樣才能保證測球與工件接觸點與理論齒廓坐(zuò)標點一致,避開了(le)測球半徑導致接觸點變化給測量結果(guǒ)帶來的影響。即(jí)根據求(qiú)解蝸杆軸截麵齒廓坐標點  ,找到測球中心與對應接(jiē)觸點的坐標之間(jiān)的轉換關係,便(biàn)可(kě)獲得測球測量(liàng)軌(guǐ)跡的坐標。

,找到測球中心與對應接(jiē)觸點的坐標之間(jiān)的轉換關係,便(biàn)可(kě)獲得測球測量(liàng)軌(guǐ)跡的坐標。

問題(tí)的難(nán)點在於如何求取實際接觸(chù)點的法線方向,如果被測曲麵的形狀已知,且(qiě)可以用一定形(xíng)式(shì)的解析函數表示,那麽就可以(yǐ)用解析的方法求(qiú)出曲(qǔ)麵每個點的法線方向,按照求得的法線方向確定與理論齒廓相接觸(chù)的對應測球球心軌跡坐標,但是圓弧圓柱蝸(wō)杆的軸(zhóu)截麵齒廓方程為(wéi)超越方程,直接通(tōng)過解析函數求(qiú)出(chū)每個點的法線方向比較複雜。可以通過微平麵法求解測球與工件接觸點的法矢,進一步求得與理論軸截麵(miàn)齒廓實際接觸點相對應的測球測量軌跡坐標

由於這三種蝸杆軸(zhóu)截麵齒廓均為複雜曲線,為實現實際測(cè)量軌(guǐ)跡接近理(lǐ)論曲線,通過上述軸截麵齒廓方程離散獲得(dé)一組足夠多的等(děng)間隔采樣點,當離散點的最(zuì)大間隔均低於測量精(jīng)度的0.1倍時,就可認為離散出的點列等效於理論齒廓。本文采用GTS係(xì)列運動控製器中的PVT運動模式,該運動模式能實現單次走1024個點位且運動平滑。實際運動過程中依據采樣點位置選取包括采樣點在內(nèi)的略(luè)小於1024個的點,實現采樣點位置的準確測量。

2.2誤差數據處理

在齒輪測量中心上對圓弧圓柱蝸杆進行測量時,把被測工件實際幾何形狀的坐標測(cè)量值與計算機所計算的(de)理論坐標值進行比較,得到被測工件測量的實際偏差。由(yóu)於在(zài)測量過程中,受到控製精度和外部環境的(de)影響,實際(jì)Y軸和Z軸存在運動誤差,影響測量結果(guǒ)的精度,所以需要進行運動誤差補償。

(1)誤差數據的獲取(qǔ)

按照上述規劃測(cè)量(liàng)路徑對其軸截麵齒廓進(jìn)行測量,測球與被(bèi)測件實際接觸點(diǎn)就是理(lǐ)論齒廓(kuò)坐標(biāo)點,由於蝸杆存在加工誤差,在測量過程中,測頭在Z軸方向的變化量即為齒麵加工誤(wù)差。實際被測點如果和理論坐(zuò)標點完全重合,測頭變化量為零(líng),即齒麵誤差為零,但是由於齒麵存在加工誤差,測頭會有微變化量  ,測球與工件(jiàn)實際接觸(chù)點假想在半徑無窮大的圓上,那麽測頭(tóu)的變化量

,測球與工件(jiàn)實際接觸(chù)點假想在半徑無窮大的圓上,那麽測頭(tóu)的變化量  等效於實際齒麵加工誤差,對於測微小變化(10μm以內(nèi))該等效過程產生(shēng)的偏差可忽略。

等效於實際齒麵加工誤差,對於測微小變化(10μm以內(nèi))該等效過程產生(shēng)的偏差可忽略。

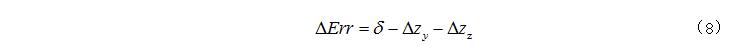

(2)運動誤(wù)差補償

無(wú)運動補償齒廓測量(liàng)曲線波動較為明顯,這是因為在測量過程中受到運動誤差的影響,測頭微(wēi)變化量並不能真實反映實際齒麵誤差,所以需要進行運動誤差補償(cháng)。即通過實時采集(jí)Y軸(zhóu)和(hé)Z軸數據,根據(jù)采集(jí)當前數據計算由於Y軸、Z軸運動誤差,帶來Z軸方向上的誤差分別為  ,即蝸杆軸截麵實際齒廓誤差

,即蝸杆軸截麵實際齒廓誤差  為:

為:

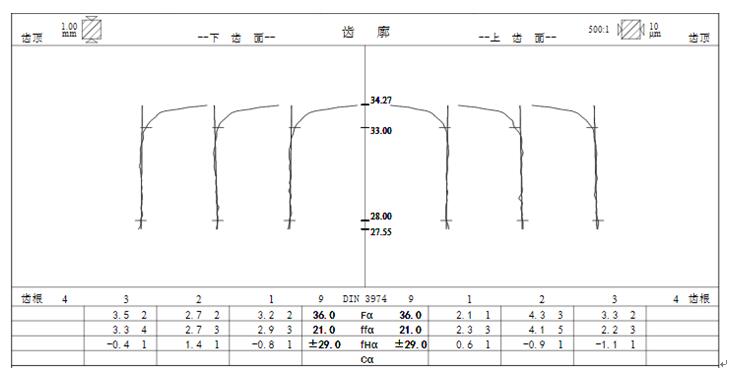

3.測量(liàng)實驗

穩定性實驗是對同一ZC1型(xíng)蝸杆的同一齒廓(以第一齒右齒麵為例)進(jìn)行多次(5次(cì))測量,將結(jié)果進行比對。結果如表(biǎo)1。

由表1中測量結果可以得出ZC1型蝸杆軸截麵齒廓測量方法可行,同理可測ZC2型和ZC3型(xíng)蝸杆,可以實(shí)現三(sān)種形式蝸杆軸截麵齒廓(kuò)的(de)測量,並且測(cè)量結果穩定,精度和準確度很高。

4.總結

本文提出了(le)一種圓弧圓柱蝸杆軸截麵齒廓測量方法(fǎ)及誤(wù)差處理方(fāng)法,成功實現了圓弧圓柱蝸杆軸截麵齒廓的測量,並進一步(bù)提高了圓弧圓柱蝸杆軸(zhóu)截麵齒廓測量的準確度和精(jīng)度。通過測量結果對蝸杆軸截麵齒廓誤差進行分析,並由此調整(zhěng)加工時蝸杆的安裝位置和加工圓(yuán)弧圓柱蝸杆的加工參數,提高圓弧圓柱蝸杆的(de)加工精度。經過(guò)實際(jì)測試表明,該測量方法正確可行,測量結果穩定、準確。

參考(kǎo)文獻:

[1]石照耀,葉勇,丁毅,張勇(yǒng),薑誌強.圓弧圓柱蝸杆的齒廓(kuò)測量(liàng)與參數(shù)反求[J].工具(jù)技(jì)術,1999(01):33-36.

[2]石萬凱,秦大同,田川(chuān)寶.提高(gāo)ZC1蝸杆(gǎn)製造精度的(de)研究[J].重慶(qìng)大學學報(自然(rán)科學版),1998(05):63-69.

[3]嚴以(yǐ)銳.圓弧齒圓柱蝸杆齒(chǐ)形(xíng)的測量[J].機械工人.冷加工,1991(11):41-42.

[4]封(fēng)增祺.圓弧圓柱蝸杆齒形計算[J].機械,1989(06):14-15.