2022-04-05 click: 4296

以“漸開線三軸(zhóu)展成”方式解決非漸開線齒輪輪廓測量的研究(jiū)

劉麗雪 孫長(zhǎng)龍 周廣才

(哈爾濱青青草网站測量儀器有限公司,哈爾濱市150078)

摘要:非漸開線(xiàn)輪廓在(zài)齒輪中的(de)應用越來越多,以(yǐ)齒輪測量中心應用球測頭測量非漸開線輪廓,無論是齒輪靜止測頭跟蹤掃描,還是改變測量軌跡測量得到的輪廓曲線,均無法避免測頭半徑的影響,得到的並非(fēi)實(shí)際輪廓曲線,本文嚐(cháng)試以三軸展(zhǎn)成+柱形測頭棱邊形成的“點測頭”進行測量(liàng),避免了測(cè)頭半徑的(de)影響,並(bìng)提高了測量效率,是青青草网站(dá)早期提出的三軸展成+柱(zhù)形測頭解決(jué)微小齒輪測量技術的擴展,進而提出了儀器坐標展成測量到目(mù)標靜(jìng)態直角坐標(biāo)係的數據轉換。以齒輪工藝過渡區和非漸開線諧波齒輪為例進行了(le)討論,該方法可擴展到液壓圓弧齒輪(lún)、鏈輪、同(tóng)步(bù)帶輪等非漸開(kāi)線(xiàn)齒麵輪廓的精(jīng)確測量,具有一定實用價值。

關鍵(jiàn)字:三軸展成、柱形測頭、非漸(jiàn)開線齒輪輪廓、

0.引言

眾所周知,齒輪測量技術發展從機械式展成量儀到電子展成的(de)齒輪測量(liàng)中心,這裏強調的“展成”原理是指(zhǐ)以(yǐ)“法向極坐標”表述漸開線、以“柱麵坐標(biāo)”表述螺旋線,把複雜的平麵曲線或空間曲線(xiàn)轉換成直線關係,其特點是無論控製還是數據處理都相對簡單,無論用(yòng)球形測(cè)量、錐形測頭還是點測頭,都能保證測頭與(yǔ)被測齒麵(miàn)的接觸點不變。這是漸開線齒輪(lún)誤差項目高精(jīng)度測(cè)量的基礎,並且測量(liàng)誤差完全符合齒輪誤差項目的定義,也或者說齒輪齒廓、螺旋線的誤差項目是基(jī)於展(zhǎn)成(chéng)原理來定義的。

近年來,包括日本、德國以及哈爾濱青青草网站測量(liàng)儀器有限(xiàn)公司都在研究和應用(yòng)由齒輪測量中心回轉C軸和X、Y兩個直線軸聯動的沿齒輪作用線方向(xiàng)漸開線三軸測量方式,我們在本文稱為“三軸展成”方式,三軸展成方式作(zuò)為傳統展成方式的有(yǒu)益補充和擴展,主要在兩(liǎng)個方麵得到應用,一是優化大(dà)規格齒輪(lún)測量中心的結構布局,大大縮短(duǎn)儀器切(qiē)向坐標軸的行程,二是(shì)很好的解決了內齒(chǐ)輪測量時(shí)的測針(zhēn)杆與齒麵幹涉的(de)現象(xiàng),提高了儀器精度,改(gǎi)善(shàn)了測量使用功能。

2016年,為解決微(wēi)小齒輪的測量的行業難題,青青草网站首次提出“漸開線三軸展成+柱形測頭”解決微小齒輪測量方法(fǎ),這種測量方式對於解(jiě)決微小模數齒輪由於齒槽小、測針容易與齒麵發生“幹涉”的問題有很好的效果,同時,測(cè)針容易製造,剛性好,是進一步往下突破被測齒輪模數的關鍵技術。如圖1所示。測針前端做成柱(zhù)形,測量接觸點是圓柱測頭棱邊(biān)上的一個點,對於漸開線,整個曲線(xiàn)測量過程中(zhōng),同樣符合測頭敏感方向與齒麵被測量點及接觸點法線方向角度不變。

對於非漸開線(xiàn)輪廓,比如超出漸開線範圍的齒根(gēn)部分,以及采用非漸開線設計齒廓的諧波齒輪、圓弧段組成的齒廓、鏈輪齒廓等情況,三軸展成(chéng)雖然測頭敏感方向與齒麵被測量點的法向(xiàng)方向角度產生變化,已經不再符合以上討論的“展成”原理,但由於三軸(zhóu)展成與傳統法向極坐標展(zhǎn)成相比,測頭相對齒麵向上傾斜了一個角度,一般情況測杆不(bú)容易與齒麵發生幹涉現(xiàn)象(xiàng),仍可以嚴格保證與齒麵接觸的測頭接觸點保持不變。這是本文嚐試以三軸(zhóu)展成結合柱形測(cè)頭解決(jué)齒輪非漸開線輪廓問題的一個基礎。

隨著齒輪設計及應用的多樣(yàng)化,非漸開線設計應(yīng)用越來越多,有(yǒu)別於漸開線齒輪(lún)齒廓測量以(yǐ)誤差曲線表述,非漸開(kāi)線設計的輪廓測量實際上測量的是以靜止(zhǐ)直角坐標係表述真實輪廓,在得到真實輪廓後再進行特征點、或進行分段曲線(xiàn)擬(nǐ)合的方法來評定(dìng)加工(gōng)精度。

在齒輪測量中心上進行(háng)輪廓測量(liàng),無論是(shì)齒輪靜止不動,靠測頭(tóu)“掃描”,還是以極坐標方式進行測量,一般采用的都是球測頭。輪廓測量主要存在以(yǐ)下問題:

1)測量軌跡控製複雜,為(wéi)保證測頭與齒麵(miàn)很好的(de)接觸,對(duì)未(wèi)知(zhī)曲線測量需要“跟蹤”控製;

2)輪廓掃麵測量效(xiào)率低;

3)測頭球(qiú)半徑的影(yǐng)響,如果不能很好(hǎo)修正,測得的曲線與實際齒(chǐ)廓相差很大。

特別是以上第3點(diǎn),對於球測頭,由於測頭與被測曲線的測量點法向角度變(biàn)化(huà),使得測球(qiú)與被測齒(chǐ)麵接(jiē)觸點變化,測得的輪廓是測球(qiú)到曲線的等距曲線(xiàn),並不是真實(shí)的輪廓,這點對已知曲線理論上(shàng)還可以修正,但對未知曲線或實際曲線與設計曲線相差較大(dà)的情況,基本無解;

本文進一步提出“三軸展成+柱形測頭(針)+大量程測微測頭(tóu)(測量傳感器)”組合在齒輪測量中心上(shàng)解決非漸開(kāi)線輪廓測量,同時解決了(le)原有測量方法測量(liàng)效率低和測頭修正的難題。采用三軸展成測量非漸開線(xiàn)齒輪輪廓(kuò),由(yóu)於被測齒廓是(shì)非漸開線,甚至是不能用數學公式表達(dá)的未知輪廓(kuò),而測量展成運動軌(guǐ)跡僅符合漸開線,測量時會產生較大(dà)的控製軌跡與實際被測輪廓的偏差,這就要求測量儀器的測微測頭具有較大的測量量程,隨著(zhe)光柵數字式測頭的廣泛應用,測微測頭量程達到±3mm,可滿(mǎn)足大部分(fèn)輪廓的測(cè)量需要,測微測頭(tóu)的敏感方向與儀器坐(zuò)標一致(zhì)或正交(jiāo),並不會影響測(cè)量(liàng)精度,且有利於坐標變換和(hé)數據處理。

1、三軸(zhóu)展成的方法及坐標(biāo)變換

與齒輪齒(chǐ)廓、齒向誤(wù)差項目的誤差測(cè)量要求不同,輪廓測量(liàng)最終是要求在靜(jìng)態直(zhí)角坐標係(xì)中的表示所測的真實輪廓形狀,所以(yǐ)以展成方式測量的曲線必(bì)須進行坐(zuò)標變換,也是這種測(cè)量方法的核心。

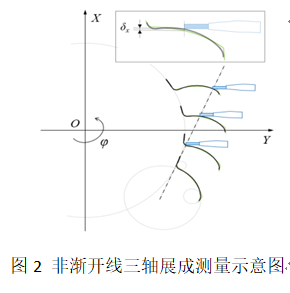

如(rú)圖2所示,采用三軸(zhóu)展成的方法實現的測(cè)量曲線無論是漸開線齒廓,還是(shì)非漸開線(xiàn)齒廓的測量,過程(chéng)中儀器坐標係形成的(de)測頭的移動軌跡是漸開線齒輪的齧合線(xiàn),其運動軌跡與儀器切向X軸的夾角為端麵壓力角,測量(liàng)過程中柱形測頭始終保持(chí)一點與齒廓接觸,完全符合三軸漸開線展成原理。

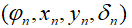

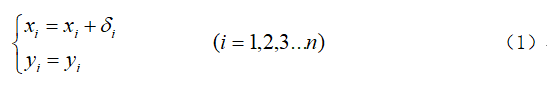

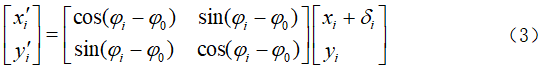

在測(cè)微測頭滿(mǎn)足測量誤差(chà)前提下,由(yóu)軟(ruǎn)件設定被測非漸開線輪廓的測(cè)量(liàng)範圍,保證最大限度(dù)的按照圖紙要求實現非漸開線齒廓完整測量,測(cè)頭敏(mǐn)感方向與X軸一致(這裏說明一下,根據(jù)被測曲線的特征,也可同(tóng)時放開測微(wēi)測頭的X、Y兩個方向,討論方法(fǎ)相同),然後按(àn)照X軸方向等距離實時采樣,獲得N個采樣點坐標參數  ,非漸開線(xiàn)齒(chǐ)廓產生的偏差全部反映到坐標及測頭計數中,齒麵點的X軸實際位置應為儀器X軸計數與測(cè)頭(tóu)計數之和,則齒麵點的實際(jì)坐標表達式如下:

,非漸開線(xiàn)齒(chǐ)廓產生的偏差全部反映到坐標及測頭計數中,齒麵點的X軸實際位置應為儀器X軸計數與測(cè)頭(tóu)計數之和,則齒麵點的實際(jì)坐標表達式如下:

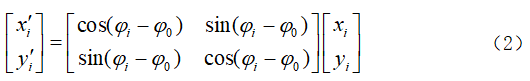

齒輪測量中心為四軸測量係統(tǒng),其中旋轉軸及各直線軸均安裝精密光柵,可以(yǐ)實時讀取整個測量過程中每個采樣點的(de)實時坐標位(wèi)置(zhì),儀器展(zhǎn)成坐標係A:{О;φ,X,Y}要通過坐標變換轉成靜止直角坐標係  下齒麵實際點坐標,表達式如下:

下齒麵實際點坐標,表達式如下:

最後將表達(dá)式(1)代入表(biǎo)達式(shì)(2)中得到最終在直角坐標係下的齒麵坐標點,表達式如(rú)下(xià):

通(tōng)過以上測量和坐(zuò)標變換,得到以靜(jìng)止直角表示的非漸開線齒廓(kuò)曲線,可形(xíng)象直觀表達非漸開線齒廓的形貌,根據測量(liàng)要求進一步處理,對其進一步的齒廓分析。如果非漸開線齒廓部分為未知曲線(xiàn),可(kě)提供過渡區域突變位置,如果非漸開線齒廓(kuò)為圓(yuán)弧,可根據給定圓弧半(bàn)徑節點位置,對數據進行分段處理,或采用最小二乘圓擬合,得到圓弧齒廓的實際半徑等等,達(dá)到(dào)測量目標。

2、應用實例

1)齒輪根部工藝過渡區的測(cè)量

齒輪(lún)加工比較多的采(cǎi)取“滾-剃”、“滾-磨”兩次加工工藝以提高齒麵精度,這(zhè)樣就會在齒輪根部產生一個(gè)“工藝過渡區”,形成工藝結合(hé)部的台階過(guò)渡。如(rú)圖3所示,這個過渡區會在齒輪使用過(guò)程中產生應力集(jí)中現(xiàn)象,影響齒輪使(shǐ)用過程中受力和斷裂損壞情況。隨著對齒輪製造質量的提高,評價齒輪(lún)輪齒根部工藝過渡區越來越得到一些客戶的重視。

評(píng)價(jià)齒輪輪齒根部工藝過渡區要求對齒輪根部進行(háng)測量(liàng),這個測量不同於齒廓誤差測量,是一種未知的輪廓測量,需要得到齒輪部(bù)分的(de)真(zhēn)實輪廓,再進行台(tái)階高度、圓弧齧合等進一步的評定。

目前在行業被無謂炒作的齒輪測量中心對(duì)齒(chǐ)輪齒根部分的“齒根掃描”,是保持齒輪靜止,通過近似的軌跡控製或跟蹤控製,同時放開測頭的(de)X、Y兩個(gè)測微方向,雖然可以對整個齒根部分進行測量(liàng),但(dàn)由於齒輪測量中心采用了球(qiú)測頭,齒輪根部部分曲(qǔ)率變化大,且齒根部分屬於未知曲線,受到(dào)球測頭測頭半徑的影響並難(nán)於修正,這樣得出的測量曲線(xiàn)與齒根部分的真實(shí)情況相差(chà)甚遠,並不能真實反(fǎn)映齒根情況。另外這種“掃描測量(liàng)”效率低,由於測針角度的問題,也極易遇到(dào)突變點而(ér)損壞測頭。

本文提出方法嚐試改變一個(gè)思路,對有過渡(dù)區測量要求的情況,采取對單側齒麵“齒根+齒廓”一次測量,分段處(chù)理的方式,在一張報告單中同時反應齒根(gēn)輪廓(kuò)及(jí)齒廓誤差情況,該測量方式隻需要(yào)將測量的起始(shǐ)點下移超過需要反映的滾-剃、滾-磨工藝結合位(wèi)置(zhì),正常齒廓測量。結合傳統齒廓測量等分90度,左右齒麵的測量方式。更快(kuài)速、更方便、更全麵的反映齒麵測量信息,同時,測量(liàng)所得的齒輪根(gēn)部輪廓,不存在測(cè)頭半徑的影響,直接反應的是齒輪工藝結合部分(fèn)的情況,更利於齒輪質量的判(pàn)斷與(yǔ)控製。

2)非漸開線齒廓設計的諧波齒輪測量

諧(xié)波減速器是行業熱點,諧波(bō)齒輪特點(diǎn)除了齒數多、模數小、不易中心定位,如圖5,就(jiù)其單項精度測量來說是齒(chǐ)輪測量(liàng)的一個難點。根(gēn)據諧波齒輪(lún)的工作原理,很多諧波齒輪的齒廓已經不是漸開線設計,比較多的是采用(yòng)齒廓雙圓弧設計,也就是說(shuō)諧波齒(chǐ)輪測量屬於微小齒輪非漸開線輪廓測量問題,模數小、齒數多更增加了測量難度。

對(duì)於諧(xié)波齒輪測量,本文給出(chū)以下解決方案:

采用“三軸展成+柱形測(cè)頭”方案更適合小模數齒輪的測量,測針剛性好,易於製造(zào),這個方案的提出本身就是解決針對小微齒輪(lún)測(cè)量的,具有很大優勢。另外,如上討論,采用柱形(xíng)測頭棱邊的點測頭測量,避(bì)免了球形測頭(tóu)帶來(lái)的“測頭半徑影響”,得到更為精確的測量(liàng)輪廓。

如圖6所示,雖然由於齒輪模(mó)數小,雙(shuāng)圓弧齒(chǐ)廓與標準漸(jiàn)開(kāi)線(xiàn)齒廓相差不大,但由於球測頭接觸點變化,測得的曲線與真實(shí)曲線仍存在誤差(chà),而點測頭不存在這樣問題。

這裏暫不討(tǎo)論後續測量得到的實際輪廓誤差評值的問題。采取本文方法可以更好的解決諧波齒輪的(de)單項誤差精度測量的問題。

3、結論

本文是在青青草网站早期提出的三軸展成+柱形測頭解決微小齒輪測量(liàng)的基礎上,進一步提出解(jiě)決齒輪非漸開線輪廓測量的嚐試,該(gāi)方法有效(xiào)的解決了目前行業在齒輪測量中心(xīn)上以(yǐ)球測頭測(cè)量非漸(jiàn)開(kāi)線輪廓所造成的(de)測頭半徑影響,利用展成原理,更高效快速的完成目標輪廓的(de)測量。該(gāi)方法在儀器測微測頭量程許(xǔ)可範(fàn)圍內,可擴展到液壓圓弧齒輪、鏈輪、同(tóng)步(bù)帶輪等非漸開線齒麵輪(lún)廓的(de)精確(què)測量,具有(yǒu)一定實用價值。

參考文獻(xiàn):

[1] 謝華錕(kūn)(編譯),NDG齒(chǐ)輪測量法及其測量(liàng)儀.工具展望(wàng),2018.6

[2] 李曉傑、劉麗雪等 微小模數齒輪(lún)精度測量新方法在齒輪測量中心上的應用,2016年小模(mó)數 齒輪技術年會論文

[3] 石照耀, 葉勇. 廣義極坐標法測(cè)量漸開線輪廓誤差的研究[J]. 儀器儀表學報, 2001,

[4] 張兆龍, 付瑛, 尹啟然,等. 齒形誤差的極坐標測量(liàng)方法(fǎ)研究(jiū)[J]. 機械工程學報, 2001

上一(yī)篇 沒有了

下一(yī)篇 齒厚表征新指標在雙麵齧合測量中(zhōng)的實現